Диспетчеризация и разработка MES-систем

Основная наша специализация – это внедрение автоматизированных систем управления технологическими процессами (АСУТП), диспетчеризации и мониторинга за технологическими процессами, разработка и внедрение MES-систем (систем управления производственными процессами).

Вначале, наши технологи подробно изучают технологический процесс. Совместно с Заказчиком определяется степень автоматизации.

Интеграция АСУ ТП и учетных систем предприятия (ERP, ТОИР) выполняется согласованным с Заказчиком способом, основанном на технологии Web-сервисов, набор передаваемых данных, операция и событий определяется на этапе проектирования.

Проектирование и разработка ПО АСУТП складывается из четырех составляющих по числу уровней АСУТП:

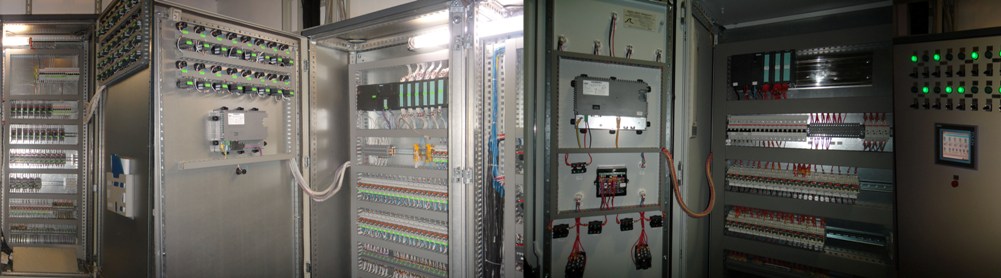

1-й уровень: Проектирование нижнего уровня - привязка датчиков и исполнительных механизмов, размещение элементов системы в шкафах управления и на плане объекта;

2-й уровень: Проектирование среднего уровня - разработка алгоритмов управления и написание управляющих программ и протоколов связи между ПЛК и технологическим оборудованием;

3-й уровень: Проектирование верхнего уровня - разработка пользовательского программного и информационного обеспечения (Диспетчеризация - SCADA), необходимого для отображения текущего состояния производственных участков, а также для оперативного управления производством с возможностью хранение данных о событиях и параметрах производства сроком не менее 12 месяцев;

4-й уровень: Разработка механизма интеграции с учетными системами, необходимый и достаточный для организации передачи данных между АСУТП и ERP/EAM, на основании переданных данных формируются задания на производство и отчетные документы, производиться контроль потребленных ресурсов и текущий анализ состояния производства.

Основные задачи интеграции:

- сбор информации, связанной с производством, от систем автоматизации производственного процесса, датчиков, оборудования, персонала, программных систем;

- активация производственных мощностей на основе детального пооперационного планирования производства и отслеживание производственных мощностей;

- отслеживание и контроль параметров качества;

- обеспечение персонала и оборудования информацией, необходимой для начала процесса производства;

- установление связей между персоналом и оборудованием в рамках производства;

- установление связей между производством и поставщиками, потребителями, инженерным отделом, отделом продаж и менеджментом;

- реагирование на требования по номенклатуре производства, изменение компонентов, сырья и полуфабрикатов, применяемых в процессе производства, изменение спецификации продуктов, доступность персонала и производственных мощностей.

Ситуация, когда проектные организации выполняют проекты АСУТП только нижнего уровня и оставляют разработку алгоритмов, программ управления и SCADA пусконаладочным организациям создает массу трудностей, как на этапе внедрения (монтажа и ПНР), так и в процессе дальнейшей эксплуатации. Поэтому наша организация предлагает комплексный подход к проектированию АСУТП: от подбора датчика до интегрирования в систему управления предприятием.